Continuação – http://rishivadher.blogspot.pt/2015/04/otimizacao-de-um-sistema-de-enchimento.html

3. Metodologia a optimização do sistema de produção para a garrafa de água

3. Metodologia a optimização do sistema de produção para a garrafa de água

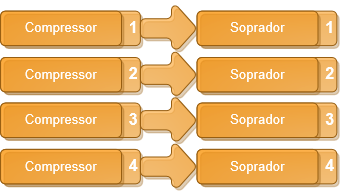

Para um possível caso de estudo tentarei por optara por uma unidade de produção engarrafamento PET de água. Esta instalação é composta por quatro compressores de alta pressão (ABC, CE46, B&M i CE 24A) sendo cada um deles directamente ligado a um dos sopradores de garrafas PET (SBO 10, BLOMAX, SBO 12 i SIPA). Os compressores neste sistema de produção podem ser utilizados numa configuração paralela. Os operadores podem ter ligar e desligar manualmente de quatro locais diferentes no sistema de produção. Os sopradores foram ligados a cada um dos compressores separadamente e este tipo de sistema pneumático o que é problema desafiante relacionado com a confiabilidade do seu suprimento de ar. A falha de um compressor poderia causar uma linha de produção dos sopradores garrafas de encerrar. Além disso os compressores não trabalham necessariamente de forma eficiente em termos de energia às vezes seu trabalho consome muita energia eléctrica.

3.1. Identificação capacidade Compressores

IMAGEM06

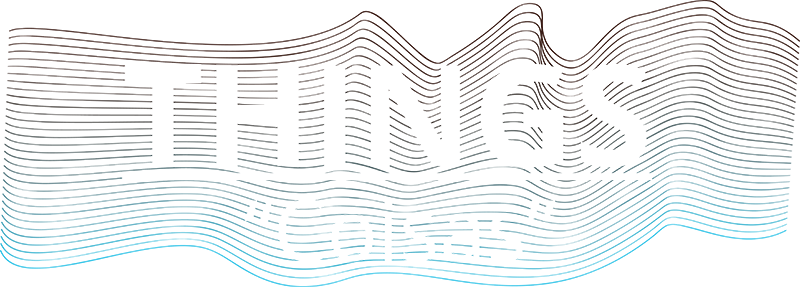

O desenho técnico inicial da optimização de um sistema pneumático durante esta investigação era que cada um dos quatro compressores podia ser ligado a um único reservatório. Desta forma uma estação do multi compressor seria formado de modo a que qualquer desequilíbrio do sistema pudesse monitorizado e controlado de uma forma que a determinada gama de pressão (pressão de ar necessária pelos sopradores para a produção de garrafas de PET fosse bem sucedida). O primeiro passo foi o mapeamento de um sistema de produção existente e entender tudo sobre o fornecimento de ar actual e demanda assim como para mapear todas as ineficiências do sistema e os dos seus problemas existentes.

IMAGEM07

A principal variável utilizada para a modelação matemática de um sistema é o tempo medido em segundos, sendo o problema de identificar o padrão mais ideal de quando compressores que devem de estar a operar numa determinada demanda para a produção de garrafas PET.

tcn = f(Qpet) (1)

tcn = tempo no qual compressor está em fase de compressão;

Qpet = necessária quantidade de garrafas PET que precisas para ser produzido;

n = número de compressor no sistema

A principal limitação é dada gama de pressão que tem que ser conseguida num sistema para a operação ser se bem-sucedida do soprador, a pressão mínima e máxima necessária para soprar uma garrafa PET.

ps = ( minbp – maxbp) (2)

minbp = pressão mínima necessária para soprar garrafas PET;

maxbp = pressão máxima necessária para soprar garrafas PET;

É importante para desenvolver um modelo ideal para todos os compressores e sopradores no sistema para atingir o seu objectivo dada uma pressão. Para qualquer dado momento durante o ciclo de produção é importante saber que compressores e ventiladores se encontram ligados e seu actual nível de pressão para o fornecimento de ar e a necessidade actual demanda.

O principal objectivo deste modelo de optimização é reduzir o tempo total que os compressores são compressão de ar que mantem um dado nível de pressão até atender a uma demanda de sopradores de garrafas PET no sistema, durante a investigação uma limitação fornecido para a pressão necessária no sistema pode ser ajustada para ser cerca de 39 bar com uma tolerância de mais ou menos de 1 bar.

pgoal = planned – ptolerance = 39 bar + –1 bar (3)

A principal quantidade física que foi observada neste modelo foi o fluxo de ar por segundo para compressores e para os sopradores sendo a medida bar por segundo. Foi assumido que o fluxo de ar foi constante para todo o sistema pneumático. A principal variável neste modelo foi o tempo em que os compressores de ar foram de compressão. A ideia era de que o tempo total em que os compressores de ar fossem de compressão que era tão pequeno quanto possível para um dado nível de pressão de modo que sopradores pudessem trabalhar.

Tcn = tempo em que determinado compressor está ligado

Tbn = tempo em que dado soprador está ligado

n = 1, 2, …, n

A solução inicial analisada neste sistema de produção durante este estudo foi a configuração de compressores e sopradores conforme mostrado na IMGEM06 que representa os compressores e sopradores em série, assim como a proposta melhorada na IMAGEM07 que representa a mudança no sistema de abastecimento do ar proposto.

Para determinar o desenho óptimo do sistema de produção é importante determinar a capacidade de cada compressor e soprador no sistema pneumático. Neste estudo de caso um aumento da pressão de ar por um segundo foi determinado como uma variável que define a capacidade de diferentes componentes que foram avaliados neste estudo de optimização. As ferramentas de modelação das recentes aplicações tais como métodos de simulação de eventos discretos estão oferecendo mais capacidade de métodos de optimização mais confiáveis de eficiência energética dos sistemas pneumáticos.

3.2. Optimização da utilização do compressor em diferentes configurações

tcn = f(Qpet) (1)

tcn = tempo no qual compressor está em fase de compressão;

Qpet = necessária quantidade de garrafas PET que precisas para ser produzido;

n = número de compressor no sistema

A principal limitação é dada gama de pressão que tem que ser conseguida num sistema para a operação ser se bem-sucedida do soprador, a pressão mínima e máxima necessária para soprar uma garrafa PET.

ps = ( minbp – maxbp) (2)

minbp = pressão mínima necessária para soprar garrafas PET;

maxbp = pressão máxima necessária para soprar garrafas PET;

É importante para desenvolver um modelo ideal para todos os compressores e sopradores no sistema para atingir o seu objectivo dada uma pressão. Para qualquer dado momento durante o ciclo de produção é importante saber que compressores e ventiladores se encontram ligados e seu actual nível de pressão para o fornecimento de ar e a necessidade actual demanda.

O principal objectivo deste modelo de optimização é reduzir o tempo total que os compressores são compressão de ar que mantem um dado nível de pressão até atender a uma demanda de sopradores de garrafas PET no sistema, durante a investigação uma limitação fornecido para a pressão necessária no sistema pode ser ajustada para ser cerca de 39 bar com uma tolerância de mais ou menos de 1 bar.

pgoal = planned – ptolerance = 39 bar + –1 bar (3)

A principal quantidade física que foi observada neste modelo foi o fluxo de ar por segundo para compressores e para os sopradores sendo a medida bar por segundo. Foi assumido que o fluxo de ar foi constante para todo o sistema pneumático. A principal variável neste modelo foi o tempo em que os compressores de ar foram de compressão. A ideia era de que o tempo total em que os compressores de ar fossem de compressão que era tão pequeno quanto possível para um dado nível de pressão de modo que sopradores pudessem trabalhar.

Tcn = tempo em que determinado compressor está ligado

Tbn = tempo em que dado soprador está ligado

n = 1, 2, …, n

A solução inicial analisada neste sistema de produção durante este estudo foi a configuração de compressores e sopradores conforme mostrado na IMGEM06 que representa os compressores e sopradores em série, assim como a proposta melhorada na IMAGEM07 que representa a mudança no sistema de abastecimento do ar proposto.

Para determinar o desenho óptimo do sistema de produção é importante determinar a capacidade de cada compressor e soprador no sistema pneumático. Neste estudo de caso um aumento da pressão de ar por um segundo foi determinado como uma variável que define a capacidade de diferentes componentes que foram avaliados neste estudo de optimização. As ferramentas de modelação das recentes aplicações tais como métodos de simulação de eventos discretos estão oferecendo mais capacidade de métodos de optimização mais confiáveis de eficiência energética dos sistemas pneumáticos.

3.2. Optimização da utilização do compressor em diferentes configurações

IMAGEM08

O cálculo inicial no modelo matemático do sistema de produção foi focado em determinar um aumento de pressão no reservatório que seria ligado a todas os quatro compressores e todos os quatro ventiladores. O principal pressuposto é que a pressão no reservatório subiria após qualquer combinação de quatro compressores existentes que operam e o aumento da pressão é monitorizada e calculada em bar por segundo. O desenho do método experimental que foi utilizado para determinar todas as combinações possíveis. O desenvolvimento de modelos matemáticos baseados em método de delineamento experimental, tais como o do planeamento de experimentos que é usado como um dos instrumentos básicos de engenharia de processos de planeamento e validação do processo como de mostra IMAGEM08 o procedimento de validação do modelo baseado na técnica do desenho modelo de base experimental.

| Compressores | Run (DXY) | |||||||||||||

| 1 | 1 | 0 | 0 | 1 | 1 | 1 | 1 | 1 | 1 | 0 | 0 | 0 | 1 | 0 |

| 2 | 1 | 0 | 1 | 0 | 1 | 1 | 1 | 0 | 0 | 1 | 1 | 0 | 0 | 1 |

| 3 | 1 | 0 | 1 | 1 | 0 | 1 | 0 | 1 | 0 | 1 | 0 | 1 | 0 | 0 |

| 4 | 1 | 0 | 1 | 1 | 1 | 0 | 0 | 0 | 1 | 0 | 1 | 1 | 0 | 0 |

TABELA02

IMAGEM09

IMAGEM09

A modelação matemática geralmente explica os diferentes processos físicos que estão acontecendo em sistemas de produção e é significativo mapear todas as variáveis importantes no processo e identificar quais as variáveis que são cruciais para a compreensão da variável que nós tentamos optimizar neste caso o tempo em que estes compressores estão a funcionar de forma a alimentar o ar comprimido para soprar essas garrafas PET num sistema de produção. Para este efeito os diferentes compressores podem ser ligados ou desligados durante todos estes períodos de tempo.

IMAGEM09

IMAGEM09

Este sistema possui duas matrizes diferentes fraccionário ortogonais, um para os quatro compressores e um para os quatro sopradores. Cada compressor poderia estar em dois estados diferentes dentro e fora e cada um dos ventiladores também poderia estar em dois estados diferentes (níveis), ligado e desligado. Para cada uma destas duas matrizes ortogonais, corridas diferentes são mostrados nas Tabelas 4 e 5.

| Período t | |||||

| Soprador | SOB 10 | BLOMax | SOB 12 | SIPA | – ∆p |

| D -- | |||||

| Compressores | ABC | CE 46B | B&M | CE 24A | + ∆p |

| K -- | |||||

| ∆p | |||||

| Período[s] | |||||

| Total ∆pu | |||||

TABELA03

La(bc) = L4(216) (4)

a = número de ensaios experimentais;

b = número de níveis de cada um dos factores;

c = número de colunas em cada matriz.

| Fluxo de Ar | ||||||

| Fornecedor | Consumo | Diferença | ||||

| Rácio de descarga | [bar/s] | Rácio de sucção | [bar/s] | [bar/s] | [bar/h] | [bar/ano] |

| Compressor 1 | 0,03245 | Soprador 1 | 0,02985 | 0,0026 | 9,3672 | 17212,23 |

| Compressor 2 | 0,03575 | Soprador 2 | 0,03555 | 0,0002 | 0,7164 | 1316,39 |

| Compressor 3 | 0,04875 | Soprador 3 | 0,03983 | 0,00893 | 32,1336 | 59045,49 |

| Compressor 4 | 0,01381 | Soprador 4 | 0,01284 | 0,00097 | 3,5064 | 6443,01 |

| Total | 0,13077 | Total | 0,11807 | Total | 45,7236 | 84017,11 |

TABELA04

Run 1 (TABELA01) é uma situação em que todos os quatro compressores (K41) estão ligados e a executar o Run 2 que é uma situação em que todos os quatro compressores estão desligados (K40). Corre 3, 4, 5 e 6 (Tabela 4) são combinações diferentes quando três compressores estão trabalhando (K3N), funcionamentos de 7 a 12 (Tabela 4) são combinações em dois compressores que estão a trabalhando (K2n). As últimas quatro corridas são combinações em que apenas um compressor trabalha (K1N). Uma estratégia semelhante é utilizada para os sopradores na Tabela 2.

| Período t1 | |||||

| Soprador | SOB 10 | BLOMax | SOB 12 | SIPA | – ∆p |

| D 32 | ✓ | ✓ | ✓ | 0,82518 | |

| Compressores | ABC | CE 46B | B&M | CE 24A | + ∆p |

| K 24 | ✓ | ✓ | 0,08457 | ||

| ∆p | 0,001989 | ||||

| Período[s] | 300 | ||||

| Total ∆pu | 0,5967 | ||||

TABELA05

KXY = combinações de compressores que são ligadas

DXY = combinações de sopradores que estão ligadas

X = número de compressores ou sopradores que se encontram ligadas (0,1, 2, 3, 4)

Y = número de sequência de combinações de dados (1, 2, 3, 4, 5, 6)

Os dados iniciais necessários para a otimização incluem a demanda do mapeamento dum cronograma quando e por quanto tempo cada soprador precisa trabalhar. Com base num cronograma de produção os dados a serem adquiridos entra num gráfico como o mostrado na IMAGEM09 por um dado período de tempo neste caso foi escolhido vinte minutos.

Após os dados iniciais serem adquiridos todo o período deve ser dividido em períodos menores, e para cada um destes períodos uma combinação de sopradores têm de ser identificado assim como uma combinação similar de compressores que iria resultar na alteração de pressão mais próxima por segundo mostrados na TABELA03.

Após a programação ser traçada é então dividida em períodos menores de tempo em que os sopradores trabalho numa das combinações previamente identificados (DXY), apresentadas na TABELA05 (uma das pistas) que é utilizada para identificar as necessidades dos compressores num dado período de tempo. Para cada um dos novos períodos de tempo a diferença entre o aumento da pressão e diminuição da pressão é então identificada. Tudo isso tem de se concentrar sobre a activação do sistema pneumático com determinadas limitações relacionadas com ventiladores e sua pressão necessária para uma operação eficiente, neste caso a pressão tem de estar entre 38 e 40 bar e esta é uma solução inicial, que pode ser ainda aperfeiçoado com simulações de eventos discretos. A diferença de pressões é dado com Dpm e diferença total de pressão é dada com DPU.

4. Resultado para o desenho de um óptimo multi compressor

O ar comprimido é uma variável contínua para utilizar a metodologia de simulação de eventos discretos a pressão tem de observada cada segundo dessa forma o valor de pressão ao longo do tempo pode ser dividida em pequenos segmentos de um segundo sendo o parâmetro observado a pressão, os compressores podem ser aumentar a pressão no sistema por segundo e os sopradores PET estarem a retirar a pressão do sistema por segundo. Os dados utilizados para a verificação dum método proposto pode ser retirada duma empresa hipotética.

4.1. Modelação da capacidade de fornecimento de ar

A solução proposta nesta investigação foi de desligar os sopradores dos compressores para ligar todas as máquinas a um tanque de alta pressão tudo com o propósito de reduzir os problemas existentes relacionados com o fornecimento e pela eficiente energética do ar. O ar comprimido que ocorre como um resultado do trabalho dos compressores pode ser armazenado no tanque donde é distribuído para os sopradores e utilizado para a produção de garrafas de PET. Com um tanque e o fracasso do compressor significa que o ar não vá para mais o soprado e os trabalhos dos compressores podem ser combinados de uma forma eficiente quanto à energia a atender à demanda total de ar comprimido. A fim de apoiar esta decisão um modelo de simulação é construído para simular o trabalho de instalação, estes dados dão informações sobre a disponibilidade e consumo em que um sistema de produção apresentado aqui neste post assim como na TABLELA04. Se todos os compressores e todos os sopradores funcionaria 7,5 horas e cada um dos 245 dias de trabalho por ano a diferença entre a oferta e consumo seria 84017,11 bar de ar comprimido.

DXY = combinações de sopradores que estão ligadas

X = número de compressores ou sopradores que se encontram ligadas (0,1, 2, 3, 4)

Y = número de sequência de combinações de dados (1, 2, 3, 4, 5, 6)

Os dados iniciais necessários para a otimização incluem a demanda do mapeamento dum cronograma quando e por quanto tempo cada soprador precisa trabalhar. Com base num cronograma de produção os dados a serem adquiridos entra num gráfico como o mostrado na IMAGEM09 por um dado período de tempo neste caso foi escolhido vinte minutos.

Após os dados iniciais serem adquiridos todo o período deve ser dividido em períodos menores, e para cada um destes períodos uma combinação de sopradores têm de ser identificado assim como uma combinação similar de compressores que iria resultar na alteração de pressão mais próxima por segundo mostrados na TABELA03.

Após a programação ser traçada é então dividida em períodos menores de tempo em que os sopradores trabalho numa das combinações previamente identificados (DXY), apresentadas na TABELA05 (uma das pistas) que é utilizada para identificar as necessidades dos compressores num dado período de tempo. Para cada um dos novos períodos de tempo a diferença entre o aumento da pressão e diminuição da pressão é então identificada. Tudo isso tem de se concentrar sobre a activação do sistema pneumático com determinadas limitações relacionadas com ventiladores e sua pressão necessária para uma operação eficiente, neste caso a pressão tem de estar entre 38 e 40 bar e esta é uma solução inicial, que pode ser ainda aperfeiçoado com simulações de eventos discretos. A diferença de pressões é dado com Dpm e diferença total de pressão é dada com DPU.

4. Resultado para o desenho de um óptimo multi compressor

O ar comprimido é uma variável contínua para utilizar a metodologia de simulação de eventos discretos a pressão tem de observada cada segundo dessa forma o valor de pressão ao longo do tempo pode ser dividida em pequenos segmentos de um segundo sendo o parâmetro observado a pressão, os compressores podem ser aumentar a pressão no sistema por segundo e os sopradores PET estarem a retirar a pressão do sistema por segundo. Os dados utilizados para a verificação dum método proposto pode ser retirada duma empresa hipotética.

4.1. Modelação da capacidade de fornecimento de ar

A solução proposta nesta investigação foi de desligar os sopradores dos compressores para ligar todas as máquinas a um tanque de alta pressão tudo com o propósito de reduzir os problemas existentes relacionados com o fornecimento e pela eficiente energética do ar. O ar comprimido que ocorre como um resultado do trabalho dos compressores pode ser armazenado no tanque donde é distribuído para os sopradores e utilizado para a produção de garrafas de PET. Com um tanque e o fracasso do compressor significa que o ar não vá para mais o soprado e os trabalhos dos compressores podem ser combinados de uma forma eficiente quanto à energia a atender à demanda total de ar comprimido. A fim de apoiar esta decisão um modelo de simulação é construído para simular o trabalho de instalação, estes dados dão informações sobre a disponibilidade e consumo em que um sistema de produção apresentado aqui neste post assim como na TABLELA04. Se todos os compressores e todos os sopradores funcionaria 7,5 horas e cada um dos 245 dias de trabalho por ano a diferença entre a oferta e consumo seria 84017,11 bar de ar comprimido.

IMAGEM10

A nova proposta para uma estação de compressão múltipla foi desenvolvido durante a investigação e avaliada por meio de diferentes cenários através da utilização de métodos de simulação de eventos discretos, diferentes combinações de compressores têm sido utilizados para o cálculo das combinações possíveis, tendo sido utilizadas dezasseis combinações total, além disso as dezasseis diferentes combinações de utilização para os sopradores também foi incluída no cálculo.

Os dados sobre os ciclos de trabalho de cada soprador são então identificados por cada uma dos sopradores separadamente como é mostrado no exemplo de agendamento de 20 minutos dado num gráfico na IMAGEM10 que representa a programação para determinado um período de tempo para cada soprador.

O passo seguinte foi o de dividir o diagrama em períodos em que os sopradores estão a trabalhar separadamente e com a combinação representada no exemplo mostrado da IMAGEM10, os sopradores de trabalham em cinco períodos de tempo diferentes. Depois disso uma combinação de sopradores de trabalho (DXY) foi identificado e a pressão foi reduzida por um segundo. Além disso cada combinação de sopradores foi combinada com a melhor combinação de compressores que resultaria em uma alteração de pressão similar.

Os dados sobre os ciclos de trabalho de cada soprador são então identificados por cada uma dos sopradores separadamente como é mostrado no exemplo de agendamento de 20 minutos dado num gráfico na IMAGEM10 que representa a programação para determinado um período de tempo para cada soprador.

O passo seguinte foi o de dividir o diagrama em períodos em que os sopradores estão a trabalhar separadamente e com a combinação representada no exemplo mostrado da IMAGEM10, os sopradores de trabalham em cinco períodos de tempo diferentes. Depois disso uma combinação de sopradores de trabalho (DXY) foi identificado e a pressão foi reduzida por um segundo. Além disso cada combinação de sopradores foi combinada com a melhor combinação de compressores que resultaria em uma alteração de pressão similar.

IMAGEM11

Um exemplo de uma combinação preferencial dos compressores KXY para um dos cinco pontos (D32 e K24) é mostrado no diagrama na TABELA05. Uma combinação seleccionada de compressores KXY para cada um dos cinco períodos de tempo é mostrada no diagrama na IMAGEM11. Este esquema serve como um modelo inicial que pode ser utilizado para a simulação de eventos discretos e uma maior optimização.

4.1.1. Simulação de base do caso existente

4.1.1. Simulação de base do caso existente

Sem comentários:

Enviar um comentário